国内首创风电行业机器人智能螺栓紧固系统,拥有多项专利技术 风电行业螺栓紧固系统市场领先地位 主要包含:液压拉伸器机器人智能螺栓紧固系统、液压扳手机器人智能螺栓紧固系统 系统特点:自动识别螺栓位置,拧紧工艺参数可调、可控、可追溯。完备工艺参数库,安全、高效、稳定、实现螺栓紧固无人化

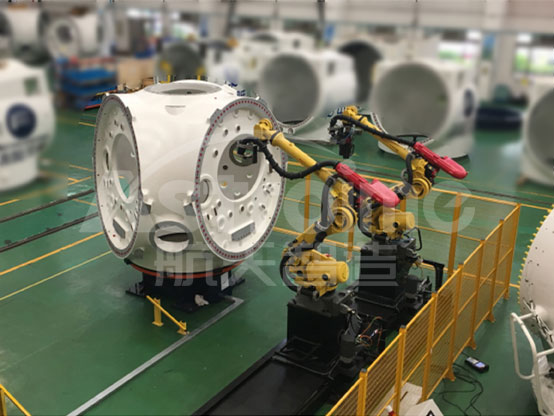

液压拉伸器机器人智能螺栓紧固系统

液压拉伸器机器人智能螺栓紧固系统,已大量成功应用于各型号风电轮毂变桨轴承等的螺栓紧固,配套客户能够完成轮毂螺栓拧紧和螺栓拉伸法工艺,实现机器人快速换手;完美解决客户产品升级换代的要求。

10兆瓦轮毂螺栓拉伸器系统,属于国内头等的海上风机螺栓自动化拉伸系统;采用配套2台机器人,根据工况配置机器人地轨、天轨或升降系统可全覆盖超大型变桨轴承直径。航天定制的重载伺服变位机可对轮毂精确变位,实现在同一工位对轮毂多面螺栓分别紧固的需求。航天智能机器视觉系统可引导机器人准确识别螺栓位姿。原工艺人工作业需要2到3分钟完成一颗螺栓拉伸工作,采用本系统后紧固一颗螺栓平均节拍只需要45秒,2小时左右即可完成一台轮毂螺栓紧固作业,且无需人工干预,工艺过程参数实时自动记录,方便追溯,实现拧紧的智能化。

液压扳手机器人智能螺栓紧固系统

航天智造研制的液压扳手机器人智能螺栓紧固系统,可满足风电轮毂和风电底座的螺栓装配的精度和工艺数据提取分析,提升生产效率40%以上,解决风机由于螺栓紧固数据稳定性质量百分之百合格全检数据记录分析,同时可以在订单负荷大的时候实现生产作业全天候进行,彻底做到了解放人力,提高生产效率,为稳定产品质量提供了强有力的支撑。

五轴数控安装轴承系统解决了客户原先采用行车翻身人工安装的现状,五轴数控安装轴承系统采用数字化多轴联动安装模式,较少人工干预,安装工件无磕碰,安装精度高等优点;轮毂实现全自动安装与螺栓紧固系统,配套轴承安装系统,螺栓自动化安装,螺栓自动化拧紧,完成轮毂的无人化安装过程,数据可视化,实现效率和质量的双重保障。解决了客户传统的人工作业模式,依赖手工作业对工人的个人技术能力要求较高,出厂产品质量有较大偏差,客户现场地基质量较差,航天智造采用设备配合钢制底盘来实现作业;实现多轮毂型号和多底座型号同时作业,原作业模式每个月产能50台单个基地,上了我司自动化装配后能够实现月产量超过120台/套单个基地。

某客户原先采用人工操作液压扳手作业,每天每个生产基地6个工人只能生产2台轮毂产品;在上了螺栓紧固机器人系统后,能够实现1个人操作完成6台的产量,大大提高了生产效率,同时降低了产品故障率,减少了大量的出厂检测人员;增加了产品产量,实现了生产加工产品数据存储,对后期产品升级优化有很大的帮助,获得客户好评。

某客户原先采用人工操作液压扳手作业,每天每个生产基地6个工人只能生产2台机舱主机产品;在上了螺栓紧固机器人系统后,能够实现1个人操作完成6台的产量,大大提高了生产效率,同时降低了产品故障率,减少了大量的出厂检测人员;增加了产品产量,实现了生产加工产品数据存储,对后期产品升级优化提供数据支撑,获得客户好评。